Numerose sono le implementazioni disponibili nelle versioni 2024 di PEPS e Opticam.

Il documento che ne illustra i dettagli è disponibile qui:

(accesso consentito agli utenti registrati)

Numerose sono le implementazioni disponibili nelle versioni 2024 di PEPS e Opticam.

Il documento che ne illustra i dettagli è disponibile qui:

(accesso consentito agli utenti registrati)

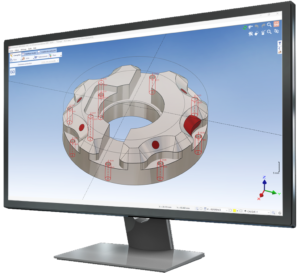

A seconda dell’organizzazione delle aziende che utilizzano macchine utensili a controllo numerico, può essere opportuno separare i processi di progettazione e di lavorazione affidandoli a esperti diversi.

GO2cam Designer è un software a tutto tondo per la preparazione dei file prima della programmazione della lavorazione:

È una soluzione ideale per la formatura dei pezzi, destinata all’ufficio dei metodi, per una catena numerica integrata.

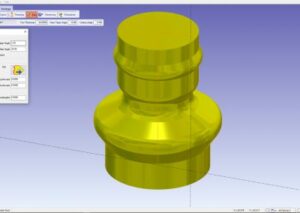

Come tutte le produzioni in grandissima serie, la tornitura da barra implica un ritmo di lavorazione elevato. Ecco perché abbiamo creato un modulo dedicato appositamente all’industria della tornitura da barra e ai suoi subfornitori che consente un eccezionale guadagno di tempo nella fabbricazione grazie alla creazione in proprio degli utensili di forma.

L’approccio di tornitura da barra tradizionale consiste nell’eseguire diverse passate con utensili di tornitura classici, il che comporta tempi di cambio di utensili e il moltiplicarsi delle passate di lavorazione.

Il modulo «STTM» (SwissTurn Tool Manufacturing) permette di esportare la geometria del pezzo desiderato in Go2cam Elettroerosione a filo per creare l’utensile corrispondente alla forma esattamente opposta al pezzo.

L’utensile di forma andrà quindi a lavorare il pezzo in una sola passata, rapidamente e in maniera impeccabile.

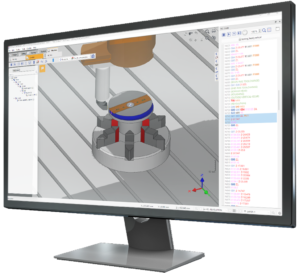

Sempre nell’ottica di offrire ai suoi clienti un notevole guadagno di tempo e una razionalizzazione della produzione, Go2cam ha sviluppato un modulo aggiuntivo di tastatura*.

Innanzitutto avviene un tastatura della materia prima per verificare l’allineamento (spianatura), poi le origini.

Dopo la finitura viene effettuato un ultimo ciclo di sondaggio per controllare le dimensioni ottenute.

Possono essere applicate diverse strategie predefinite. Viene eseguito un calcolo automatico per accelerare i movimenti. Non c’è più bisogno di macchine di misura tridimensionale!

*Salvo capacità funzionale della macchina utensile e adattamento del post-processore. Modulo accessibile solo in combinazione con il modulo di ambiente macchina utensile «MTE».

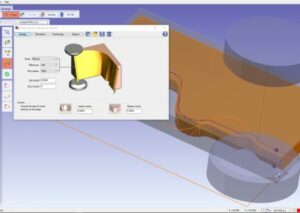

Le teste per alesare permettono di realizzare operazioni di lavorazione complesse all’interno di tasche cilindriche di grande diametro.

Mediante tornitura, la testa per alesare scava progressivamente l’interno del cilindro. Risultato di tale operazione è una tasca perfettamente cilindrica con uno stato di superficie impeccabile.

GO2cam propone nella sua gamma di moduli un add-on che consente di lavorare su quest’asse di tornitura detto asse di traslazione «U» secondo il sistema di riferimento standardizzato utilizzato dagli operatori meccanici.

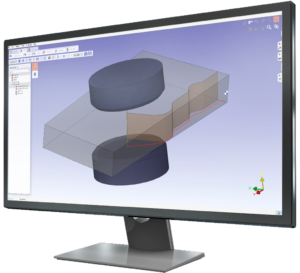

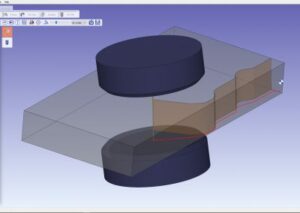

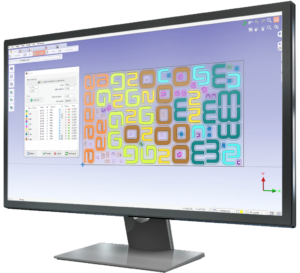

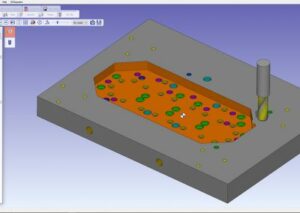

Il modulo «Nesting» è un add-on che consente di ottimizzare il posizionamento di varie forme in un grezzo. L’obiettivo è quello di produrre il massimo dei pezzi risparmiando la materia prima, in base allo spessore di sfrido scelto tra i pezzi.

Una previsualizzazione dei pezzi divisi per colori consente all’operatore meccanico di verificare l’insieme proposto dal software prima di lanciare il ciclo. È possibile il riutilizzo di grezzi già lavorati: l’optimum dell’utilizzo del materiale è sempre raggiunto!

Il modulo «Nesting» è disponibile anche per l’applicazione elettroerosione a filo. L’obiettivo di risparmio di materiale mediante il posizionamento di varie forme è identico.

In questo caso i profili sono soltanto punzoni – a due dimensioni – e i punti di infilaggio devono essere definiti e poi duplicati.

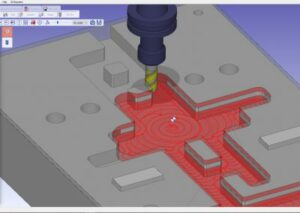

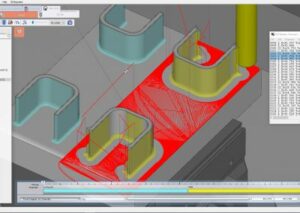

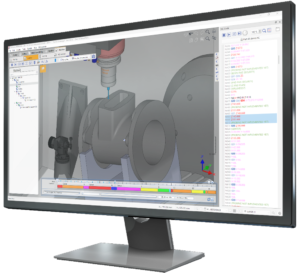

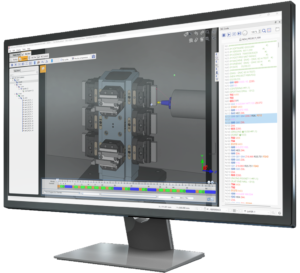

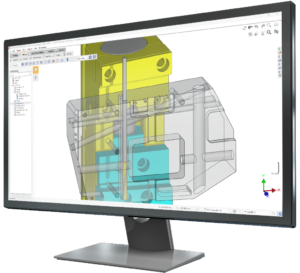

Il modulo di Lavorazione Multi-pezzo (Multiple Parts Machining o MPM) è la soluzione ideale per le produzioni in grande serie che impiegano supporti multi-pezzo detti «tombstones».

Questa funzionalità consente di ottimizzare i percorsi utensile su vari pezzi prodotti contemporaneamente su supporti diversi.

Il modulo MPM ottimizza i movimenti macchina tra ogni pezzo e supporto, il cambio di utensile e la rotazione del supporto, offrendo un notevole guadagno di tempo.

La produzione di ogni pezzo è «clonata» e le tappe di produzione così raggruppate possono essere modificate, così come le condizioni di taglio, ecc.

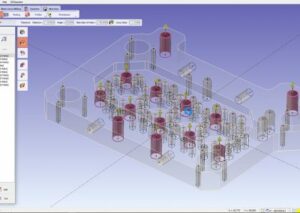

Quando un pezzo presenta forature prfonde, l’operatore può imbattersi in limiti tecnici legati alla foratura: evacuazione sicura dei trucioli, raffreddamento e stabilità dell’utensile, incontro di cavità, ecc.

L’add-on Foratura, particolarmente adatto alla produzione di pezzi che richiedono forature profonde e/o passanti, risponde a queste problematiche.

Consente di ridurre la velocità di avanzamento dell’utensile quando si avvicina a un incavo, poi di riaccelerare finché non incontra di nuovo del materiale.

Quando l’utensile attraversa un’altra foratura, il modulo Foratura ne regola la velocità di avanzamento per preservare la qualità di superficie dei fori.

L’estrazione dei trucioli viene effettuata progressivamente in modo da migliorare, ancora una volta, la qualità di superficie.

La refrigerazione del pezzo può essere parametrata.

Una volta effettuata la foratura, il ritiro dell’utensile avviene in tutta sicurezza.

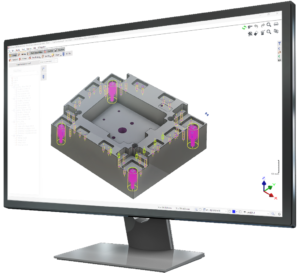

Il modulo HMF (Holes Machining Feature) è l’alleato degli operatori che fabbricano pezzi che necessitano di molte forature complesse.

Quest’opzione consente di selezionare una topologia di foro, cieco o passante, di applicarvi il numero di stadi desiderato e di scegliere la superficie per ogni stadio: liscio, lamato, maschiato. L’elenco di operazioni viene quindi creato automaticamente, è possibile adattare la gamma di lavorazione e anche definire nuove formule di calcolo.

Il vantaggio principale di questo modulo sta nella creazione e nella gestione da parte dell’utilizzatore di una libreria di fori complessi lavorati spesso, una standardizzazione particolarmente utile nel caso di pezzi di grandi dimensioni come stampi base, pezzi che richiedono fori di vite o passaggio di fluidi, ecc.

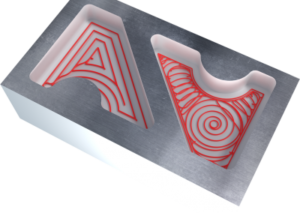

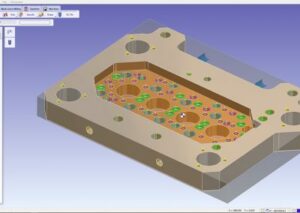

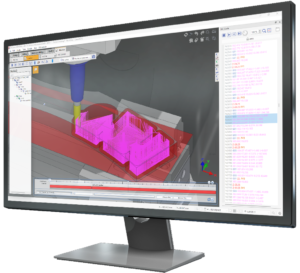

Sviluppata da GO2cam International, millyuGO® è la risposta alle problematiche specifiche delle produzioni che necessitano di un’asportazione di materiale considerevole.

Sviluppata da GO2cam International, millyuGO® è la risposta alle problematiche specifiche delle produzioni che necessitano di un’asportazione di materiale considerevole.

millyuGO® è una tecnologia propria e brevettata: ricalcola tutto il percorso in modo da ottimizzare le forze esercitate sull’utensile, dalla prima passata di sgrossatura fino alla finitura.

Ben tre brevetti distinti si uniscono per offrire ai nostri utilizzatori quest’esperienza di lavorazione. Tutto il potenziale di millyuGO® si rivela in particolare nella lavorazione dei materiali duri.

Il percorso utensile assicura un’altezza di passata notevole e un impegno radiale costante, una scelta tecnica che offre numerosi vantaggi:

*Valori massimi constatati. La durata di vita degli utensili e la riduzione del tempo di lavorazione possono variare in base ai pezzi fabbricati, alla macchina, alla sua usura.

Producete pezzi che richiedono l’asportazione di molto materiale?

Anche per serie piccole potete risparmiare tempo e denaro.

Investite in millyuGO® per una produzione più redditizia.